熱鍍鋅也稱熱浸鍍鋅,是鋼鐵構件浸入熔融的鋅液中獲得金屬覆蓋層的一種方法。熱鍍鋅層形成過程是鐵基體與外面的純鋅層之間形成鐵-鋅合金的過程,工件表面在熱浸鍍時形成鐵-鋅合金層,才使得鐵與純鋅層之間很好結合,熱鍍鋅后的工件在常規氣候中耐腐蝕能力可達到50年。近年來隨輸配電、交通(道路交安、高速、高鐵)、市政設施、通訊、建筑、戶外鋼構等事業迅速發展,對鋼構件防腐能力要求越來越高,重大基建鋼構件戶外防腐方法基本采用熱鍍鋅。熱鍍鋅技術在本公眾號前文已述,但對熱鍍鋅前道工序鋼構件焊接制作基本上沒有專業資料,本文將詳盡闡述熱鍍鋅鋼構件焊接制作工藝。

熱鍍鋅鋼結構焊接工藝相比普通鋼結構焊接工藝從技術上要求更高,須嚴格控制,主要有以下幾點關鍵因素:

1、熱鍍鋅溫度在450℃左右,要嚴格控制焊接工藝參數,減少或消除應力,防止鋼構件高溫變形;

2、要求焊縫飽滿光滑、無焊渣飛濺,特別是焊渣會造成鋅顆粒包裹,鋅附著力降低;

3、要求焊縫不夾渣、無氣孔、無漏焊、全包圍,避免熱鍍鋅后噴氣漏鍍和流黃水現象;

4、對鋼結構制作要求預留流鋅通道,避免積鋅或造成漏鍍。

正因為熱鍍鋅鋼構件在制作過程中的考究,使得熱鍍鋅鋼結構焊接更加專業,須嚴格按照工藝標準作業,否則造成熱鍍鋅工序漏鍍、脫層、積渣等質量問題。本文結合青冶正星十年專業熱鍍鋅鋼構件制作經驗,專門對熱鍍鋅鋼構件焊接工藝進行了歸納總結,供熱鍍鋅鋼構件愛好者學習交流,是難得收藏專業技術資料。

一、熱鍍鋅鋼構件的焊接方式選擇

熱鍍鋅鋼構件的焊接采用保護氣體焊接方式,并選用MAG方式。焊接保護氣體(Welding Gases),氣體工業名詞,氣體保護焊由于具有焊接質量好,效率高,易實現自動化等優點而得以迅速發展。

㈠ 采用保護氣體焊接的優勢

1、氣體保護焊比焊條電弧焊效率高。

〈1〉氣體保護焊比焊條電弧焊熔化速度和熔化系數高1-3倍;

〈2〉坡口截面比焊條減小50%,熔敷金屬量減少1/2;

〈3〉輔助時間是焊條電弧焊的50%。

三項合計:氣體保護焊的工效與焊條電弧焊相比提高倍數2.02--3.88倍

2、氣體保護焊焊接接頭比焊條電弧焊的焊接接頭質量。

氣體保護焊縫熱影響區小,焊接變形小;氣體保護焊縫含氫量低(≤1.6ML/100g),氣孔及裂紋傾向小;氣體保護焊縫成形好,表面及內部缺陷少,探傷合格率高于焊條電弧焊。

3、氣體保護焊比焊條電弧焊的綜合成本低

〈1〉坡口截面積減少36-54%, 節省填充金屬量;

〈2〉降低耗電量65.4%;

〈3〉設備臺班費較焊條電弧焊降低67-80%,降低成本20-40%;

〈4〉減少人工費、工時費,降低成本10-16%;

〈5〉節省輔助工時、輔料消耗及矯正變形費用;

綜合五項, 氣體保護焊能使焊接總成本降低 39.6-78.7%,平均降低59%。

㈡ 氣體保護焊的分類

焊接保護氣體可以是單元氣體,也有二元,三元混合氣。采用焊接保護氣的目的在于提高焊縫質量,減少焊縫加熱作用帶寬度,避免材質氧化。單元氣體有氬氣,二氧化碳,二元混合氣有氬和氧,氬和二氧化碳,氬和氦,氬和氫混合氣。三元混合氣有氦,氬,二氧化碳混合氣。應用中視焊材不同選擇不同配比的焊接混合氣。

1、CO2焊接

二氧化碳保護焊全稱二氧化碳氣體保護電弧焊。用純度> 99.5% 的CO2做保護氣體的熔化極氣體保護焊—稱為CO2焊。

2、MAG焊接

MAG(Metal Active Gas Arc Welding)焊是熔化極活性氣體保護電弧焊的英文簡稱。它是在氬氣中加入少量的氧化性氣體(氧氣,二氧化碳或其混合氣體)混合而成的一種混合氣體保護焊。用混合氣體75--95% Ar + 25--5 % CO2 ,標準配比:80%Ar +20%CO2 ,做保護氣體的熔化極氣體保護焊—稱為MAG焊。

3、MIG焊接

MIG焊(熔化極惰性氣體保護焊)英文:meltinert-gas welding使用熔化電極,以外加氣體作為電弧介質,并保護金屬熔滴、焊接熔池和焊接區高溫金屬的電弧焊方法,稱為熔化極氣體保護電弧焊。

〈1〉用高純度氬氣Ar≥ 99.99%做保護氣體的熔化極氣體保護焊接鋁及鋁合金、銅及銅合金等有色金屬;

〈2〉用98% Ar + 2%O2 或95%Ar + 5%CO2做保護氣體的熔化極氣體保護焊接實心不銹鋼焊絲的工藝方法--稱為MIG焊。

〈3〉用氦+氬惰性混合氣做保護的熔化極氣體保護焊。

㈢ 氣體保護焊混合氣模式的選擇

氣體保護焊采用混合氣模式,根據應用領域不同對混合氣進行選擇。

1、Ar+He 氬氣的優點是電弧燃燒非常穩定、飛濺極小。氦氣的優點是電弧溫度高、母材金屬熱輸入大、焊接速度快。以氬氣為基體,加入一定數量的氦氣即可獲得兩者所具有的優點。焊接大厚度鋁及鋁合金時,采用Ar+He混合氣體可改善焊縫熔深、減少氣孔和提高生產率。板厚10-20mm時入體積分數為50%的He;板厚大于20mm后,則加入體積分數為75%-90%的He。

焊接銅及銅合金時,Ar+He混合氣體可以改善焊縫的潤濕性,提高焊縫質量。He占的比例一般為50%-75%(體積分數)。

2、Ar+H2 在氬氣中加入H2可以提高電弧溫度,增加母材金屬的熱輸入。如用TIG電弧或等離子弧焊接不銹鋼時,為了提高焊接速度常在氬氣中加入體積分數為4%~8%H2。

利用Ar+H2混合氣體的還原性,可用來焊接鎳及其合金,以消除鎳焊縫中的CO氣孔。但加入的H2含量(體積分數)須低于6%,否則會導致產生氫氣孔。

3、Ar+N2 在Ar中加入N2后,電弧的溫度比純氬高,主要用于焊接銅及銅合金,這種混合氣體與Ar+He混合氣體相比較,優點是N2來源多,價格便宜。缺點是焊接時有飛濺,并且焊縫表面較粗糙,焊接過程中還伴有一定的煙霧。

4、Ar+O2 混合氣體有兩種類型:一種含O2量(體積分數)較低,為1%~5%,用于焊接不銹鋼;另一種含O2量(體積分數)較高,可達20%以上,用于焊接低碳鋼及低合金結構鋼。

在純氬中加入體積分數為1%的O2用來焊接不銹鋼時,可以克服純氬焊接不銹鋼時電弧陰極斑點不穩定的現象(陰極飄移)。

陰極飄移:電弧本身具有跳躍性和粘著性,對于黑色金屬,因為他們表面的氧化膜沒有鎂鋁等合金的致密,在焊接的過程中,電弧總是尋找金屬微觀表面上的氧化物點聚集,由于電弧的跳躍性和粘著性,導致電弧不連續,也就會產生電弧偏移,也就是陰極漂移,從而導致電弧的不穩定性。加入一定的氧,焊接時會氧化金屬表面,確保焊接電弧的穩定。

5、Ar+CO2 廣泛應用于焊接碳鋼及低合金結構鋼,可以提高焊縫金屬的沖擊韌度和減小飛濺。一般工廠對鋼結構的焊接均采用這個工藝,下面詳述。

6、Ar+CO2+O2 三者混合可用來焊接低碳鋼、低合金結構鋼,對焊縫成形、接頭質量、熔滴過渡和電弧穩定性都有良好效果。

二、MAG焊接Ar+CO2焊接工藝

熱鍍鋅鋼構件焊接根據實際氣源供應和焊接綜合效率選擇MAG焊接Ar+CO2焊接方式,其焊接工藝須嚴格按照以下標準執行。

㈠ 焊絲的選擇

常用Ar+CO2焊的焊絲直徑有(mm):0.6、0.8、1.0、1.2、1.4、1.6、2.0、2.4、2.5、3.0、3.2、4.0、5.0、6.0等。不同的焊絲直徑采用不同的焊接電流、電弧電壓等參數,也表現出不同的熔地過渡形式和電弧行為。我們通常使用的焊絲直徑被歸納為三種類型:

1、細絲

細絲是直徑小于1.2mm的焊絲,一般一短路過渡形式進行焊接,其特點是電弧電壓低、電流小,適于焊接薄板以及進行全位置焊接。焊接薄板時,生產率高,變形小。并且操作上比較容易掌握,對焊工技術要求不高。另外,由于焊接參數小,焊接過程光輻射、熱輻射以及焊接煙塵等都比較小,因而在生產上得到廣泛應用。采用短路過渡焊接的焊絲直徑最大到1.6mm,如超1.6mm的焊絲采用短路過渡焊接,則飛濺相當嚴重,在實際生產上很少使用。

2、中絲

中絲是直徑為1.6~2.5mm的焊絲,一般熔滴以細顆粒過渡形式進行焊接,其特點是電流較大,電弧電壓較高,熔滴以較小的尺寸自由飛落形式進入熔池。細顆粒過渡時,電弧穿透力強,母材熔深大,適于焊接中厚板的工件。

3、粗絲

粗絲是直徑為2.5~6.0mm的焊絲,一般采用潛弧焊。其特點是大的電流,低的電弧電壓,焊絲端頭和電弧潛入熔池的凹坑內,熔滴以小于焊絲直徑的細顆粒高速通過電弧空間向熔池過渡。焊接過程平穩,不發生短路,飛濺也較小,是高速焊接的方法之一。

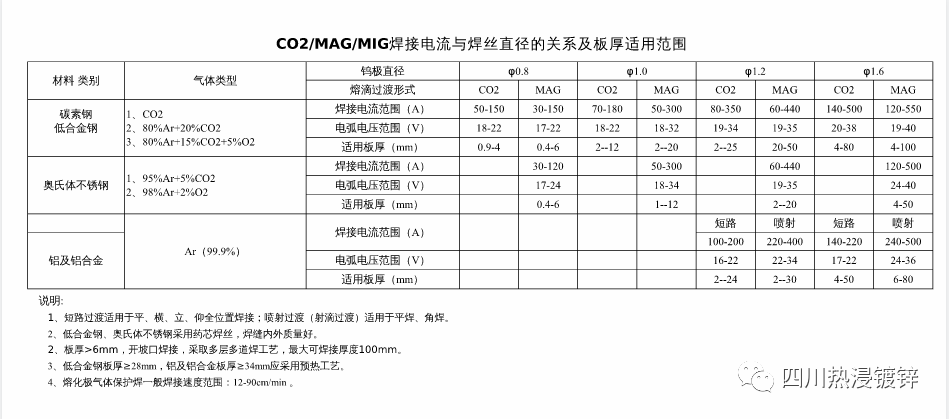

4、熱鍍鋅鋼構件的氣體保護焊接一般為細絲,采用MAG焊接Ar+CO2焊接工藝,具體工藝參數見下表:

㈡ 焊接飛濺的控制要點

1、正確選擇焊接參數:

焊電流和電弧電壓參數選擇見上表,在Ar+CO2氣體保護焊中,對于每種直徑的焊絲,其飛濺率與焊接電流之間都存在一定規律。在小電流的短路過渡區,焊接飛濺率較小,進入大電流的細顆粒過渡區后,焊接飛濺率也較小,而在中間區焊接飛濺率最大。以直徑1. 2mm 的焊絲為例,當焊接電流小于150A或大于300A時,焊接飛濺都較小,介于兩者之間,則焊接飛濺較大。在選擇焊接電流時,應盡可能避開焊接飛濺率高的焊接電流區域,焊接電流確定后再匹配適當的電弧電壓。

2、焊絲伸出長度: 焊絲伸出長度與電流有關,電流越大,焊絲伸出長度越長時,焊絲的電阻熱越大,焊絲熔化速度加快,易造成成段焊絲熔斷,飛濺嚴重,焊接過程不穩定。焊絲伸出長度太短時,容易使飛濺物堵住噴嘴,有時飛濺物熔化到熔池中,造成焊縫成形差。一般經驗公式是,伸出長度為焊絲直徑的十倍,即Φ1.2mm焊絲選擇伸出長度為12mm左右。焊絲伸出長度(即干伸長) 對焊接飛濺也有影響,焊絲伸出長度越長,焊接飛濺越大。例如,直徑為1. 2mm的焊絲,焊接電流280A時,當焊絲伸出長度從20mm增加至30mm時,焊接飛濺量增加約5% 。因而因而要求焊絲伸出長度應盡可能地縮短。

3、改進焊接電源:

引起CO2氣體保護焊產生飛濺的原因,主要是在短路過渡的最后階段,由于短路電流急劇增大,使得液橋金屬迅速加熱,造成熱量聚集,最后使液橋爆裂而產生飛濺。從改進焊接電源方面考慮,主要采用了在焊接回路中串接電抗器和電阻、電流切換,電流波形控制等方法,以減小液橋爆裂電流,從而減小焊接飛濺。目前,晶閘管式波控CO2 氣體保護焊機及逆變式晶體管式波控CO2氣體保護焊機已經得到使用,在減小CO2氣體保護焊的飛濺已取得了成功。

4、在CO2氣體中加入氬氣(Ar):

在CO2氣體中加入一定量的氬氣后,改變了CO2氣體的物理性質和化學性質,隨著氬氣比例的增加,焊接飛濺逐漸減小,對飛濺損失變化顯著的是顆粒直徑大于0. 8mm 的飛濺,但對于顆粒直徑小于0. 8mm 的飛濺影響不大。

另外采用了在CO2氣體中加入氬氣的混合氣體保護焊,也可改善焊縫成形,氬氣加入到CO2氣體中對焊縫熔深、熔寬、余高的影響,隨著CO2氣體中氬氣含量的增加,而使熔深減小,熔寬增大,焊縫余高減小。混合氣體標準配比:80%Ar + 20%CO2 。

5、采用低飛濺焊絲:

對于實芯焊絲,在保證接頭力學性能的前提下,盡量降低其含碳量,并適當增加鈦、鋁等合金元素,都可有效地降低焊接飛濺。

另外,采用藥芯焊絲CO2氣體保護焊可以大大降低焊接飛濺,藥芯焊絲產生的焊接飛濺約為實芯焊絲的1/3。

6、焊槍角度的控制:

當焊槍垂直于焊件焊接時,所產生的焊接飛濺量zui少,傾斜角度越大,飛濺越多。焊接時,焊槍的傾斜角度不要超過20o。

再認真的控制,生產中飛濺還是難以避免,熱鍍鋅前須再次質檢,并予以打磨干凈。

總體來說,熱鍍鋅鋼構件的焊接制作工藝有很強的專業性和技術性,青冶正星集鋼構制作、熱浸鍍鋅、安裝施工為一體的一站式大型熱鍍鋅鋼構制造企業,經歷了十年磨練,見證了許多客戶在不按照規范焊接制作后,來到熱鍍鋅工序時,出現噴氣漏鍍、流黃水、大彎變形、飛濺長鋅麻點、積鋅等各種質量問題,甚至于造成鋼構工件報廢,出現不可挽回的損失。本文推出希廣大客戶了解熱鍍鋅鋼構產品焊接制作過程技術控制標準,供同行或興趣愛好者學習交流。

當前位置:

當前位置:

掃一掃訪問手機站

掃一掃訪問手機站